用語

|

解説 |

図 |

|

|

|

| 20 dB低下法 |

反射源の寸法(長さ、高さおよび幅)を、最大エコー高さを示す位置からそのエコー高さが、1/10(20dB)の値になるまで探触子を移動させて評価する方法。

|

|

| 6 dB低下法 |

反射源の寸法(長さ、高さおよび幅)を、最大エコー高さを示す位置からそのエコー高さが、半分の値(-6dB)になるまで探触子を移動させて評価する方法。

|

|

| A1感度 |

STB-A1のR100面を使用して規定した探傷感度。

|

|

| A2感度 |

STB-A2の直径1.5mm貫通穴を使用して規定した探傷感度。

|

|

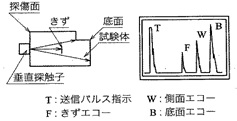

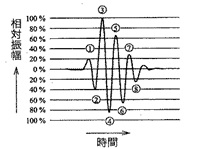

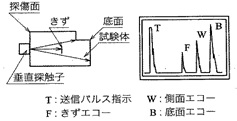

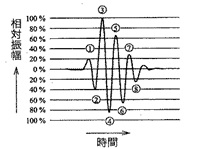

| A-スコープ表示、基本表示 |

探触子から供給される情報を、ディスプレイの横軸に伝搬距離、縦軸にエコー高さとして表示するもの。

|

|

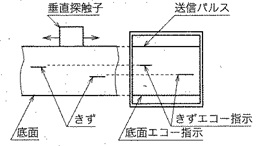

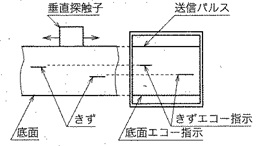

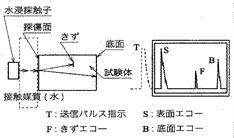

| Bエコー、底面エコー |

底面からのエコー。

|

|

| Bスコープ(スキャン)表示、断面表示 |

基本表示図形を輝度変調して線で表し、表示器上に探触子の試験体上における位置と伝搬時間とを直角座標にとった形で表示する方法。試験体の厚さ方向の情報が得られる。

|

|

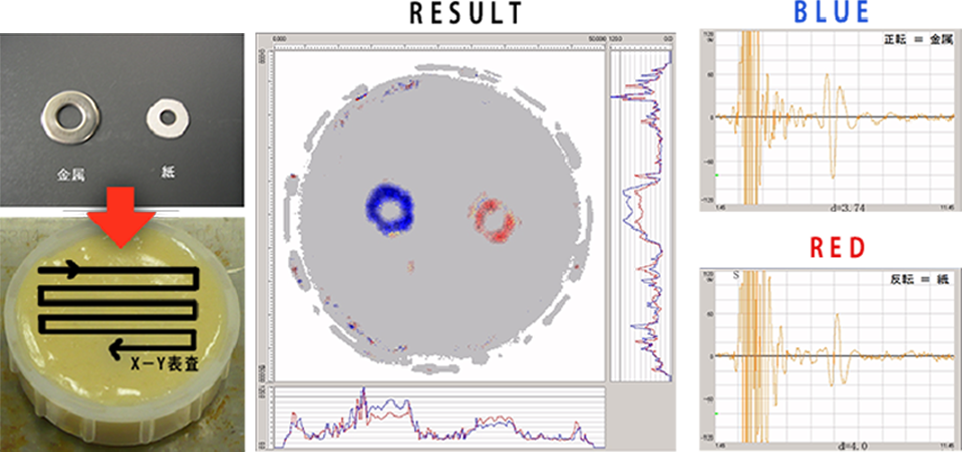

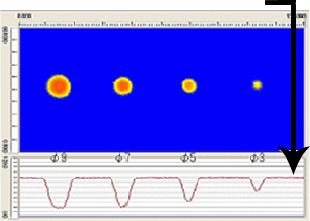

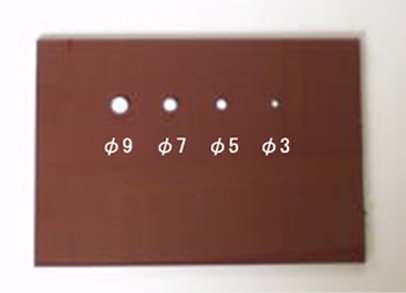

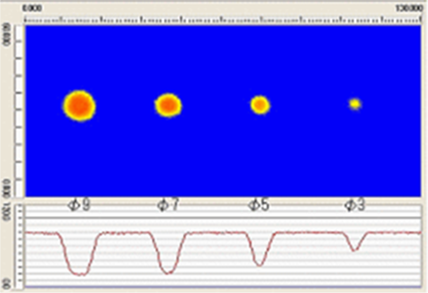

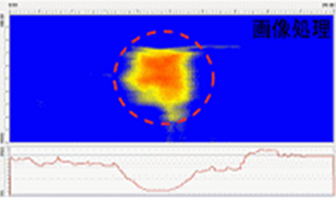

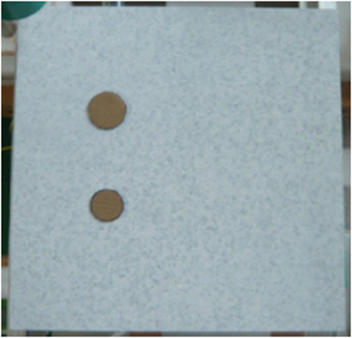

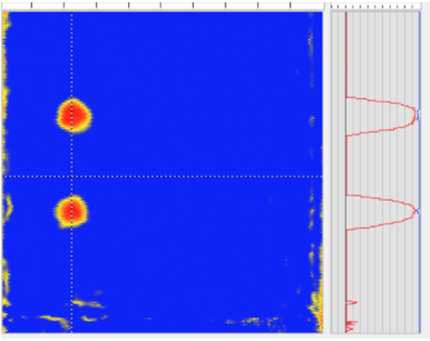

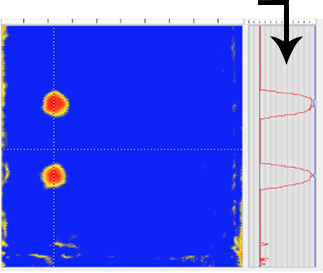

| C-スコープ表示、平面表示 |

試験体上における探触子の位置を表示器上または記録紙上に示し、そのときのエコー高さを濃淡またはデジタルで表示する方法。放射線透過写真のような平面図記録が得られる。

|

|

| CAI強度 |

Compress after Impact の略でCFRPの衝撃後の残存圧縮強度のこと。

|

|

| CFRP |

Carbon Fiber Reinforced Prastricの略で炭素繊維強化プラスチックのこと。炭素繊維で樹脂を強化した複合材料であり、航空宇宙・自動車関連で軽量化と強度アップを実現する素材として、また、カーボンニュートラルの関係でも需要が増大している。

|

|

| DAC |

電子的に行われる距離振幅補償の略号。DAC回路、DACの起点、DACの起点マーク、DACの範囲、DACの傾斜値、DACの調整点が規定されている。

|

|

| DAC法 |

反射源からのエコー高さをDAC曲線と関連付けて表す方法。

|

|

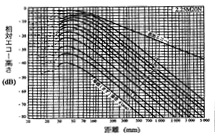

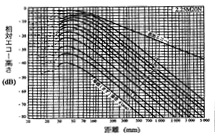

| DGS線図 |

異なる寸法の円形平面反射源と無限大反射源に関し、dBでビームに沿った距離とゲインとの関係を表す曲線群。

|

|

| DGS法 |

反射源からのエコーを種々の寸法の円形平面きずから得られる等価きずエコー高さに換算して、平底穴からのエコー高さで表すためにDGS線図を用いる方法。

|

|

| Fエコー、きずエコー |

試験体の内部または表面にあるきずによるエコー、またはそれと類似した挙動を示す音響的不連続部によるエコー。

|

|

| MA表示 |

基本表示図形を連続的に重畳させた形で表現する方法。

|

|

| SH波 |

振動方向が試験体の表面と平行な横波。外力を媒質に水平に加えることによって発生する。

|

|

| SN比 |

信号振幅と雑音との比。一般にデジベルで表す。SN比とは検出すべき最小の欠陥からの高さと、結晶粒の不均質等ランダムな原因によるエコー高さとの比である。

|

|

| STB屈折角 |

標準試験片STB-A1またはSTB-A3、STBA31、またはSTB-A32を用いて測定した屈折角。STBとはStandard test blockの略号である。

|

|

| SV波 |

試験体の表面に垂直方向の振動成分をもつ横波。外力を媒質に垂直に加えることによって発生する。

|

|

| Sエコー、表面エコー |

中間媒体を進行した縦波が、試験体表面に入射するときに一部反射して生じるエコー。

|

|

| TOFD法 |

平面きずの検出および寸法測定のために、種々の探触子の位置または入射角での干渉波の間の相互関係を用いる探傷方法。ディーオーエフディ法またはトフド法と呼ぶ。

|

|

| V透過パルス |

V走査の探触子の配置で、試験体裏面からの反射が最大となる探触子の位置で受信した超音波パルス。

|

|

| V透過法 |

送受2個の探触子を1スキップ距離隔てて相対して配置し、超音波を受信する方法。

|

|

| エコー |

試験体のきず・底面・境界面などから反射して受信されたパルス、およびそれが探傷器の表示器に現れた指示。エコーとは、Aスキャンで受信した信号を、時間軸からピークまで、またはピークとピークとの垂直方向の差である。

|

|

| エコー高さ |

探傷図形上のエコー高さ。表示器目盛板上%で表すか、または基準レベルとの比をdBで表す。

|

|

| エコー高さ区分線 |

きずエコー高さを領域で区分して評価するための線。一般には、数本の距離振幅特性曲線によって構成される。探傷器は目盛板の高さ75%までの範囲で±5%以内のエコー高さの直線性がなければならない。

|

|

| エコー受信点 |

探傷面上の超音波ビームが受信される点。

|

|

| ガイド波 |

細長い材料中を長手方向に伝搬する超音波。配管中を長手方向に伝搬する超音波について使われることが多い。広義には、板波、ラム波、表面波、レイリー波などもガイド波に含まれる。振動の様子が異なる多数のモードが存在し、それぞれのモードで位相速度および群速度が周波数によって異なる。

|

|

| きず |

非破壊試験の結果から判断される不完全部または不連続部。

|

|

| きずエコー、Fエコー |

試験体の内部または表面にあるきずによるエコー、またはそれと類似した挙動を示す音響的不連続部によるエコー。略記号はFを用いる。

|

|

| きずの指示高さ |

6dBまたは20dB低下法などで、探触子の移動距離によって推定されたきずの試験体の厚さ方向の見掛かけの寸法。

|

|

| きずの指示長さ |

6dBまたは20dB低下法などで、探触子の移動距離によって推定されたきずの長手方向の見かけの寸法。

|

|

| きず検出感度 |

検出可能な最も小さなきずによって規定される超音波探傷装置の能力。

|

|

| きず検出能、きず検出限界 |

どれだけ小さいきずまで検出出来るかを表す能力の尺度。

|

|

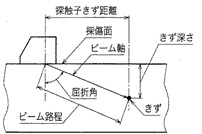

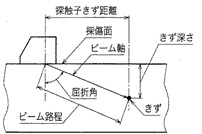

| きず高さ |

きずの板厚方向の寸法。

|

|

| きず深さ |

きずから探傷面(基準面)までの最短距離。

|

|

| ギャップ走査(法) |

探触子と探傷面の間に水膜を介在させて探傷する方法。

|

|

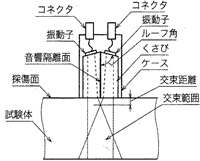

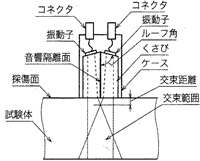

| くさび |

超音波を探傷面に対して斜めに送受する目的で振動子の前面に付けるくさび状の合成樹脂や金属。斜角探触子、二振動子探触子などに使用される。

|

|

| くさび内エコー |

斜角探触子において、振動子から出た超音波ビームがくさびの探傷面側で一部反射し、再びくさび内を多重反射して振動子に戻ってくる送信パルスに付随して現れるエコー。妨害エコーの1つである。

|

|

| くさび内エコー |

斜角探触子において、振動子から出た超音波ビームがくさびの探傷面側で一部反射し、再びくさび内を多重反射して探触子に戻ってくる送信パルスに付随して現れるエコー。妨害のエコーの一である。

|

|

| クラック、割れ、き裂 |

熱的または機械的応力のために引き起こされる局部的な破断によって生じるすき間または不連続部。

|

|

| クリーピング波 |

縦波臨界角(第一臨界角)で試験体に入射した場合に発生し、試験体の表面に沿って直進する縦波。

|

|

| ゲイン |

受信機の入力電圧を増幅する度合い。増幅器の出力電圧と入力電圧の比で評価する。通常デシベル(dB)で表す。

|

|

| ゲイン補正 |

探触子を標準試験片または対比試験片から試験体に移す場合の超音波探傷装置のゲインの補正。(音響結合、反射及び減衰による損失も含む)

|

|

| ゲート |

きずエコーなど必要なエコーだけを取り出す目的で、表示器上で時間的に限定した範囲。

|

|

| ゲートマーカ |

探傷器において、表示器にゲート回路が作動している範囲を示すためのマーク。

|

|

| ゲートレベル |

監視または更なる処理のために選択されたゲート内のエコー信号の上または下の所定の振幅レベル。

|

|

| ゲート範囲 |

ゲート回路が作動する範囲。

|

|

| ゴースト(エコー) |

ゴーストとは試験材中の不連続部で反射したエコーと直接関係のないような信号のことである。

|

|

| コリメーション |

〔写真機の絞りの作用〕

|

|

| コリメータ |

コリメータとは超音波ビームの拡がりを少なくするために設計されたレンズを含むアタッチメントである。

|

|

| コンペンセーター |

コンペンセーターとは、回路の中のインピーダンスの差を補償するために設ける電気的マッチングのネットワークである。

|

|

| しきい値 |

電流または磁場に関連して、求められている効果を作り出すために必要な最小の強さをしきい値という。

|

|

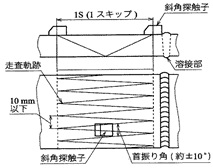

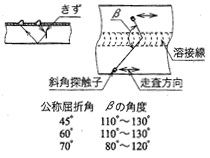

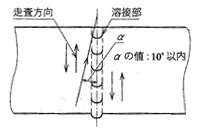

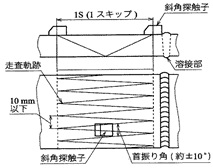

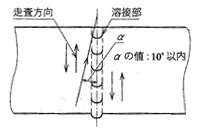

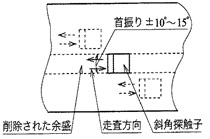

| ジグザグ走査(法) |

斜角法において、多少の首振り走査を交えて前後走査しながら、溶接線に平行に探触子を移動させて行う走査方法。

|

|

| シングアラウンド法 |

試験体中を通過する時間で送信パルスの励振周期を決定して、その周期から音速を求める方法。

|

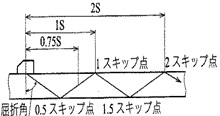

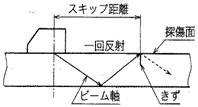

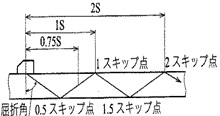

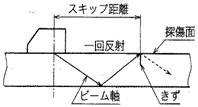

| スキップ距離 |

斜角法において、斜角探触子の入射点からスキップ点までの探傷面上の距離。1スキップ距離は1Sというように略記する。

|

|

| スキップ点 |

斜角法において、超音波ビームが探傷面または探傷面と反対側の面で反射する点。

|

|

| スカーフサンディング工法 |

損傷を受けたCFRPについて、ダメージを受けた部分を削り取り、さらにすり鉢状にサンディングを行ったのち、補修材を接着剤で貼り付ける修理方法をいう。

|

|

| スタンディング波(干渉波) |

スタンディング波とは、全ての点においてエネルギーの流れがないような波である。

|

|

| スパイラル走査 |

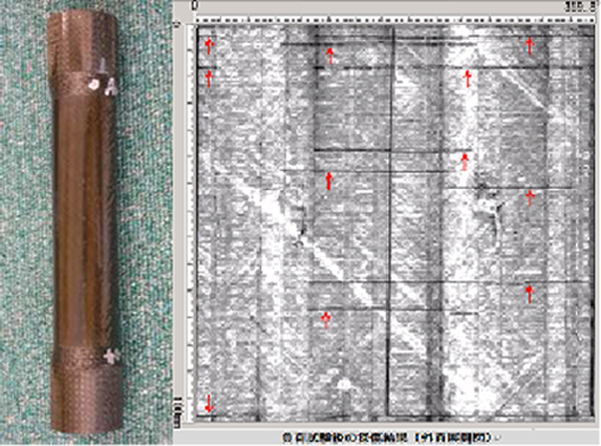

探触子またはパイプの長手方向の移動と同軸の回転とを用いた走査。

|

|

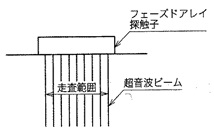

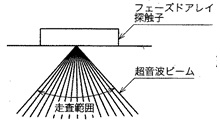

| セクター走査(法) |

フェーズドアレイ探触子を用いて、送・受信を位相的に制御することによって同一平面で超音波ビームを扇形に移動させる走査方法。

|

|

| ダイナミックレンジ |

超音波探傷器において、過負荷またはひずみを伴わずに扱うことのできる最も大きい入力信号振幅と、信号が認識できる入力信号の振幅の範囲。

|

|

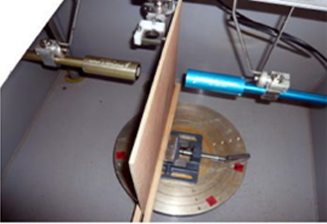

| タイヤ探触子(ローラープローブ) |

液体を満たした柔らかいタイヤの中に1個またはそれ以上の振動子を組み込んだ探触子。超音波ビームは、タイヤの回転する接触部分(ドライカップラント)を通して試験体と直接接触する。

|

|

| タンデム基準線 |

タンデム探傷において、探触子を移動する際の基準となる線。一般には探傷断面から0.5スキップ距離の位置に設ける。

|

|

| タンデム参照線 |

タンデム探傷を行う際に、溶接に先立ち探傷面上に、I型開先のとき開先面から一定の距離に印した線。タンデム基準線を決定するときの基準となる。

|

|

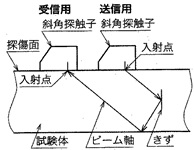

| タンデム走査、 |

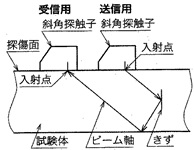

1個の探触子を送信用に、他の探触子を受信用に用いる。この探傷方法は、主に探傷面に垂直なきずの検出に使用される。

|

|

| タンデム探傷法、 |

通常同じ屈折角をもち、超音波ビームを探傷面上で同じ方向に向けた2個または2個以上の探触子を必要とする探傷(走査)方法。

|

|

| デジタル表示超音波厚さ計 |

材料の音速をあらかじめ設定し、材料中のパルス伝搬時間を厚さに換算してデジタル値で表示する装置。

|

| デシベル |

2つの超音波信号の振幅の比の底が10の対数の20倍。

|

|

| トランスバースクラック |

CFRP の損傷は主として、マトリックスクラック、層間剥離、繊維破断であり、これらが相互に作用しながら破壊に至る。この最初に生じる損傷が、トランスバースクラックと呼ばれる荷重方向と垂直に生じるマトリックスクラックである。

|

|

| ノイズ |

試験対象物の表面状態または組織もしくは装置または試験条件に起因する本来的でない指示。

|

|

| ノード |

干渉波の中で振幅が0になっている点を節(ノード)という。

|

|

| パラメーター |

・コンピューターでプログラムを実行する際に設定する指示次項

|

|

| パルス |

短時間で衝動的に発生する交流の電気的エネルギーをパルスという。

|

|

| パルスエコー方式 |

パルスエコー方式とは、1つの振動子で超音波パルスを発信したり、返ってくるエコーを受信したりする試験方法である。

|

|

| パルスエネルギー |

パルス超音波探傷器において、探触子の振動子に加えられるパルス状の電気エネルギー。

|

| パルスオーバラップ法 |

試験体からの多重エコーのうち、2個のエコーを用いて位相を重ね合わせることによって伝搬周期から音速を求める方法。

|

|

| パルス繰返し周波数 |

単位時間当たりに発生させられるパルスの数。通常、1秒間当たりのパルスの数〔単位:Hz〕で表示される。

|

|

| パルス振幅、エコー振幅 |

パルス(エコー)の最大振幅。基本表示が用いられた場合は、通常基線(時間軸)からパルスのピークまでの高さ。

|

|

| パルス波形 |

表示器上に表示されたパルスの波形。パルス波形は主に、立ち上がり時間・振幅・幅などで特徴付けられる。

|

|

| パルス反射法 |

送信された1周期の超音波パルスを反射後受信する方法。

|

|

| パルス比 |

パルス反射法で単位時間に発信されるパルスの数、またはパルス繰り返し数をパルス比という。

|

|

| パルス幅、エコー幅 |

一つの送信パルスの継続時間。反射法では表示器上に現れる送信パルスの信号の横幅のこと。

|

|

| パルス法 |

パルス法とはある一定の時間に隔で分離した一連のパルスを送信する器械を使う超音波試験法で、エネルギーは連続的に送り出されない。

|

|

| ピークホールド |

探触子の走査に従って変化するエコー高さの最大限を常に追跡し、新たにより高いエコー高さが入力されるまで、そのエコー高さとビーム路程とを表示器に表示し続けるデジタル探傷器の機能。

|

|

| ピーク周波数 |

周波数スペクトルにおいて、最大振幅が観測される周波数。

|

|

| ピーク数 |

受信信号の波形周期内の最大振幅の20%(-14dB)より大きな振幅をもつサイクルの数。この数値の逆数を、“探触子ダンピング係数”という。

|

|

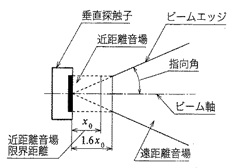

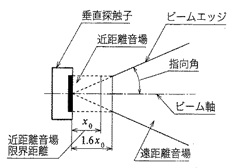

| ビームエッジ |

超音波の音圧がビーム軸上より所定の値だけで低下した遠距離音場における超音波ビームの境界。

|

|

| ビームの広がり(ビームの拡散) |

媒質中を伝搬する時、音のビームが発散することをビームの拡がりという。

|

|

| ビーム形状 |

ビームエッジによって定められた超音波ビームの形状。

|

|

| ビーム軸、音軸 |

遠距離音場の最大音圧点を通り、音源まで延長した線。

|

|

| ビーム中心軸の偏り |

探触子の実測したビーム軸が設計値から偏っている距離。

|

|

| ビーム入射点 |

超音波ビーム軸が試験体に入射する探傷面上の点。

|

|

| ビーム路程 |

超音波ビームが、入射点から反射源まで試験体中を通過した距離。タンデム走査及びまたぎ走査のときは、超音波ビームが試験体中を通過した距離

|

|

| 表面波 |

表面波は、境界の一方の媒質がガスであるときに限り持続することができる。

|

|

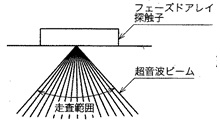

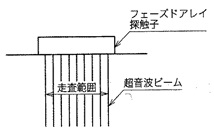

| フェーズドアレイ探触子 |

アレイプローブの一部の振動子で収束超音波ビームを発生させ、反射音を受信する動作を、振動子を順次シフトしながら繰り返すことで、プローブ自体を動かすことなく焦点を移動させることが可能。走査幅に相当する帯状のエリアを一度に観察することができる。また、多数の超音波波形を重ね上げることでS/Nが改善できる。

一方、各振動子の音波が互いに干渉してしまうことや、いずれかの振動子が故障していても波形が重ねられるため故障に気が付きにくいというデメリットがある。

|

|

| フリーズ |

表示器上の探傷図形を静止させるデジタル探傷器の機能。

|

|

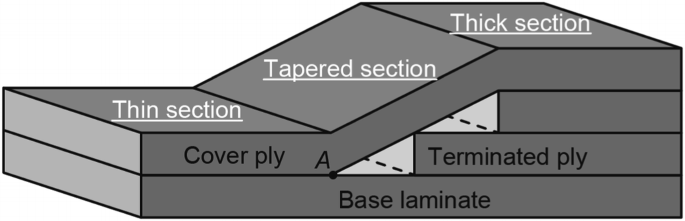

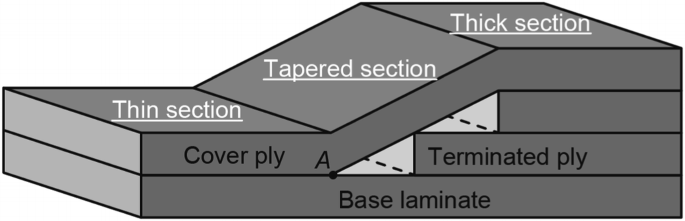

| プライドロップオフ |

Ply Drop Off、複合材料積層板の板厚変化部で、各層が途切れることにより切断端部において生じる段差のこと。各層の段差端部では層間剝離や層内損傷が発生しやすく、強度低下の要因となるため、プライドロップオフ部の強度は重要な設計課題のひとつである。

|

|

| ブローホール |

溶接金属中に生じる球状の空洞。

|

|

| ポロシティ |

溶融中に発生したガスによって、凝固後の材料中に生じたブローホール、気孔などの総称。

|

|

| マーカー |

時間または距離の目盛に調整されたCRT上の横軸に示される一連の指示のことをマーカーという。

|

|

| またぎ走査(法) |

斜角法において、横割れなど溶接線に直角方向のきずを検出するため、溶接線の両側に1個ずつ探触子を置き、これを同時に移動させる走査方法。二探触子法の一種。

|

|

| マニピュレーター |

マニピュレーターとは振動子の組み立て〔探触子のこと〕に方向性を持たせるために使う道具である。

|

| モード |

モードとは音響エネルギーが材料中を伝搬するとき、波の粒子の動きによって特徴づけられる方式のことである。

|

|

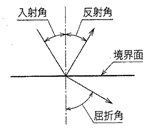

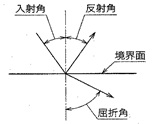

| モード変換 |

境界面で超音波モードが変換すること。入射角によっては、音波が反射または屈折によって他のモード(縦波から横波(せん断波))に変換すること。

|

|

| ラミネーション |

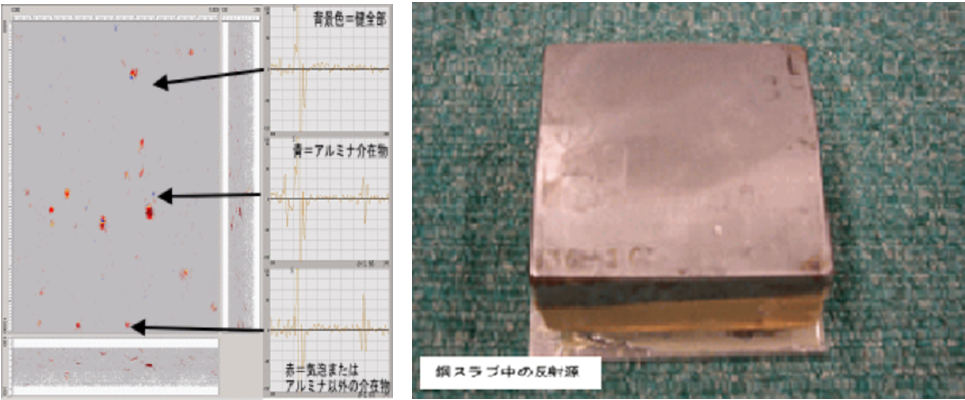

圧延鋼材において、内部きず、非金属介在物、気泡、不純物などが圧延方向に沿って平行に伸ばされ、層状になったもの。

|

|

| ラム波 |

ラム波とは周波数と試験材の厚さとの結果として、特定の角度で伝搬するような超音波振動の1つの形式である。

|

|

| ラメラテア |

十字型突合せ継手及びすみ肉多層盛継手のように、母材表面に直角方向の強い引張拘束応力が生じる継手において、熱影響部及びその隣接部に母材表面と平行に生じる割れ。

|

|

| リジェクション、サプレッション |

超音波探傷器において、所定の振幅レベル(しきい値)より下の全ての指示を消すことによって、雑音の指示(林状エコーなど)を軽減すること。

|

|

| リニア走査(法) |

フェーズドアレイ探触子を用いて、送・受信を位相的に制御することによって、同一平面・探触子の真下で超音波ビームを平行に移動させる走査。

|

|

| リフレクトグラフ |

リフレクトグラフとは試験材を通過してきた信号または試験材中の欠陥から反射して返ってきた信号またはその両方を記録したり、チャートにするものである。

|

|

| ルーフ角 |

二振動子探触子において、2個の振動子の垂線間の角度の2分の1。

|

|

| レーリー波、表面波 |

レーリー波とは、表面上または表面に近いところを伝搬し、試験材の曲面に沿って容易に進行する波である。

|

|

| 圧電効果 |

圧電効果とは、機械的振動が与えられた時電荷を生じ、逆に電気的パルスが加えられた時、機械的振動を生むようなある材料の特性である。

|

|

| 移動性欠陥 |

移動性欠陥とは、鍛鋼品の表面で探触子を移動させて、エコーの左立ち上がりが、その金属中距離の1インチ以上に相当する距離だけ移動するものと定義する。

|

|

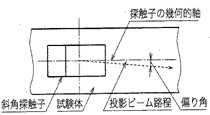

| 一回反射法 |

斜角法において、探触子の接触面と反対の面で反射させた後、超音波ビームを試験体の探傷領域に投射する探傷方法。

|

|

| 一探触子法 |

超音波の送信及び受信を1個の探触子で行う方法の総称。

|

|

| 遠距離音場 |

ビーム軸上音圧の最後の最大点以遠の領域。その領域では、超音波はある指向性をもって伝搬し、かつ音圧は距離に従って単調に低下する。

|

|

| 遠距離分解能 |

探傷面から離れたところにある2個の反射源を2個の反対源と認識できる超音波探傷装置の能力。

|

|

| 応力き裂 |

プラスチックの表面または内部に破壊強さよりも小さい応力によって生じるき裂。

|

|

| 応力腐食割れ |

腐食と引張応力との相乗作用によって生じる割れ。自然割れともいう。

|

|

| 横割れ |

溶接線に対して直角方向に生じる割れ。

|

|

| 横穴、横円柱穴 |

探傷面に平行に作られた円筒形反射源。

|

|

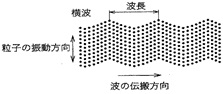

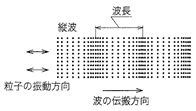

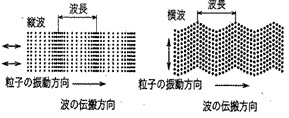

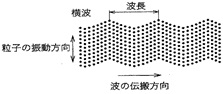

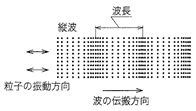

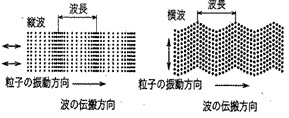

| 横波 |

横波とは媒質粒子が進行方向に直角に振動するような波である。

|

|

| 横波音速比 |

圧延した板材において、横波の振動方向を主圧延方向とした場合の音速と、直角方向にした場合の音速との比。

|

| 横波垂直探触子 |

横波探触子のうち、探傷面に対して垂直方向に超音波を送信・受信することのできる探触子。

|

|

| 横波探触子 |

横波を送受信する探触子。

|

|

| 横波電磁探触子 |

電磁超音波探触子のうち、探傷面に対して垂直方向に横波超音波を送信・受信することができる探触子。

|

|

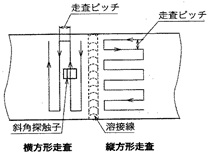

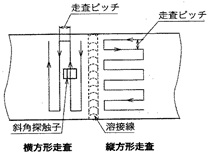

| 横方形走査(法) |

斜角法において、一定の間隔で溶接線と平行に探触子を移動させて行う走査方法。

|

|

| 音圧 |

音波によって生じる圧力。

|

|

| 音圧往復通過率 |

境界面に入った音波の音圧と、透過して再び同じ境界面を通過して戻った音波の音圧との比。

|

|

| 音圧反射率 |

超音波が境界面などで反射するとき、入射波の音圧に対する全反射波の音圧の比。

|

|

| 音響インピーダンス |

音響インピーダンスは媒質の中における超音波の流れに対する抵抗である。インピーダンスは粒子速度と材料の密度の積である。指定された面において、音圧をその面を通過する体積速度で除した値。通常、媒質の密度(ρ)と音速(C)の積(ρC)で表される。

|

|

|

|

| 音響異方性 |

試験体中において、超音波の音速などの超音波伝搬特性が、探傷方向によって差がある場合の材料特性。

|

|

| 音響隔離面 |

二振動子探触子の送信用振動子と、受信用振動子との音響結合を遮断するためのシールド面。音響分割面といわれていた。

|

|

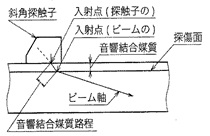

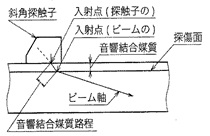

| 音響結合 |

超音波パルスが試験体との境界面において入射する状態。

|

|

| 音響結合損失 |

探触子と試験体との間の境界面を横切る超音波エネルギーの損失。

|

|

| 音響的かげ |

試験体のある特定の方向に超音波を入射したとき、試験体の幾何学的形状または試験体の不連続部によって、超音波エネルギーの伝搬が妨げられる領域。

|

|

| 音軸 |

振動子から放射された超音波の主極の中心。

|

|

| 音場 |

超音波信号源からの音響エネルギーで生じる3次元放射パターン。

|

|

| 音速 |

均一媒質中の伝搬方向に対する音の群速度または位相速度。

|

|

| 音速比 |

板厚方向に横波を伝搬させた場合に、横波の振動方向を主圧延方向にした場合の音速(CSL)と、直角方向にした場合の音速(CSC)との比。(で計算する)

|

|

| 可変角探触子 |

入射角を連続的に変えることのできる斜角探触子。

|

|

| 開先(溶接の)、グループ |

溶接する母材間に設ける溝。

|

|

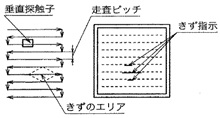

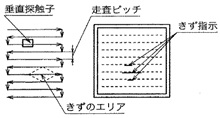

| 格子点探傷法、交点探傷法 |

鋼板などの探傷面に一定の間隔で縦横の線を引き、その交点の箇所を垂直探傷する方法。

|

|

| 割れ目 |

破裂した時の割れ目、つまりクラック等

|

|

| 感度余裕、感度余裕値 |

超音波探傷装置において、特定の標準反射源を所定のレベルで検出できるきず検出感度から、最大となるきず検出感度までの余裕の度合いを示す値。

|

|

| 間接探傷法 |

試験体の面での反射を用いて試験体の探傷領域に超音波ビームを投射する探傷方法。

|

|

| 基準レベル |

探傷感度の調整及びきずエコー高さの評価の際の、基準とするエコー高さのレベル。

|

|

| 基準感度 |

基準反射源のエコー高さを所定の値に調整することによって表される超音波探傷装置の感度。

|

|

| 基準反射源 |

きず検出感度の校正または評価のために使用する標準試験片または対比試験片の中の既知の形状、寸法、探傷面からの距離をもつ反射源。

|

|

| 基本表示、Aスコープ表示 |

X軸に時間、Y軸に振幅を表す超音波信号の表示方法。

|

|

| 気孔(気泡) |

溶融金属中に発生した気泡が、凝固時に離脱できずに溶接部またはインゴットに残留したもの。

|

|

| 疑似指示 |

非破壊試験においては、意味があると評価しなければならないような反応、または反応があったという形跡のことを指示という。

|

|

| 球面波 |

球状の波頭をもつ波。

|

|

| 球面波 |

球状の波頭をもつ波。

|

|

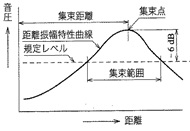

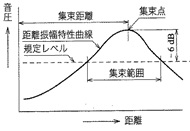

| 距離振幅特性曲線 |

ビーム路程によるエコー高さの変化を示す標準的な特性曲線。

|

|

| 距離振幅補正 |

距離によるエコー高さの変化を距離振幅特性曲線を用いて補正すること。

|

|

| 距離振幅補正曲線、DAC曲線 |

探触子から種々の距離にある等しい基準反射源からの最大エコー高さに基づいて校正された基準曲線。

|

|

| 共振(共鳴) |

共振というのは強制振動(超音波)の周波数が媒質の持つ固有振動数と同じであるために異常に大きな振幅を生ずる状態のことである。

|

|

| 境界面 |

異なった音響インピーダンスをもち、音響的に接触している2個の物質の境界。

|

|

| 境界面エコー |

音響インピーダンスの異なる境界面からのエコー。

|

| 局部水浸法 |

探触子と探傷面との間だけ局部的に水を介在させて探傷する方法。

|

|

| 曲面探触子 |

曲面の探傷面をもつ試験体を探傷するために、それに合った曲面をもたせた探触子。

|

|

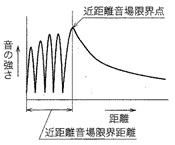

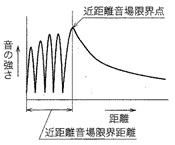

| 近距離音場 |

干渉のために、音圧が超音波ビームの中の距離に直接的に関係しない領域。

|

|

| 近距離音場限界距離 |

超音波信号源から近距離音場限界点までの距離。

|

|

| 近距離音場限界点 |

ビーム軸上の音圧が最後の最大点となるビーム軸上の位置。

|

|

| 近距離分解能 |

垂直探傷において、探傷面に接近した反射源と探傷面からのエコーを識別できる能力。

|

|

| 空隙 |

相対する壁同士が物理的に分かれているような不連部を空隙という。

|

|

| 屈折を起こす材料 |

屈折とは音のエネルギーが境界を通過して進むとき、その材料の中である角度をもって方向を変えるという材料の特性のことである。

|

|

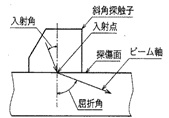

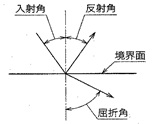

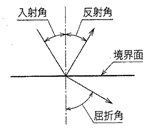

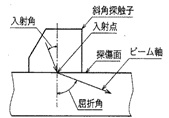

| 屈折角 |

境界面に超音波が入射し屈折したとき、屈折した波の進行方向と境界面への法線とがなす角度。

|

|

| 屈折角度差 |

主圧延方向の探傷屈折角と主圧延方向に直角な方向の探傷屈折角の差。

|

|

| 繰り返し数 |

音響エネルギーの個々のパルスが発生される割合を繰り返し数という。

|

|

| 警報レベル |

ゲート装置によって設定された検出レベル。

|

|

| 警報機能 |

ゲート装置に接続され、エコーの高さがしきい値を超えた時、光または音で警報を出す装置。

|

|

| 欠陥 |

規格、仕様書などで規定された判定基準を超え、不合格となるきず。

|

|

| 欠陥エコー |

欠陥エコーとは、材料にあって不合格となるべき欠陥から返ってきたエネルギーがディスプレイに表示されたものである。

|

|

| 欠陥高さ |

欠陥の板厚方向の寸法。

|

|

| 欠陥指示高さ |

超音波試験において、探触子の移動距離などによって推定したきずの板厚方向の寸法。

|

|

| 欠陥指示長さ |

探触子の移動距離によって推定したきずの見掛けの長さ。

|

|

| 欠陥深さ |

欠陥から探傷面(基準面)までの最短距離。

|

|

| 健全部 |

非破壊試験の指示から異常がないと判断される部分。

|

|

| 検出レベル、評価レベル |

欠陥として評価するために定めたきずエコー高さの最低限界レベル。

|

|

| 検出感度 |

試験体の品質または不連続部を検出できる非破壊試験手法の能力。

|

|

| 検定用基準片 |

規格で規定された標準試験片の性能を検定をするために管理・保管されている試験片

|

|

| 減衰 |

音波が媒質中を伝搬するとき、吸収または散乱で生じる音圧の減少。

|

|

| 減衰器 |

エコー高さを定量的に変化させる装置。デシベル(dB)で表示する。

|

|

| 減衰係数 |

単位伝搬距離当たりの減衰を示す係数。媒質の特性、波長および波のモードに支配される。一般には、dB/mで表される。

|

|

| 交軸点 |

二探触子法において、送信用および受信用探触子の超音波ビームの中心軸が交わる点。

|

|

| 交束距離 |

二振動子探触子において、交束範囲と探傷面との間の最も短い距離。

|

|

| 交束範囲 |

二振動子探触子における送・受信ビームの交差する領域または点。

|

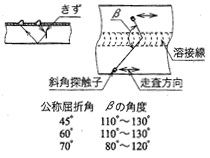

| 公称屈折角 |

特定の材料と温度に関して表示された探触子の屈折角の公称値。

|

|

| 公称周波数 |

製造者によって表示された探触子の公称周波数。

|

|

| 公称集束範囲 |

集束探触子に表示されている超音波ビームの集束範囲。

|

|

| 校正目盛、校正目盛板 |

表示器上に設けられた、距離振幅特性曲線を記入した目盛板、またはそれを記入した目盛板。

|

|

| 校正目盛板 |

距離振幅特性曲線を記入した目盛板または補助目盛板。

|

|

| 溝きず |

表面にできた種々の幅、深さ、長さをもった機械的なきず。

|

|

| 合否判定レベル |

基準感度を基にして定めた合格限界レベル。

|

|

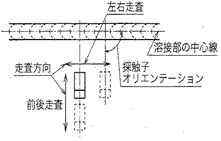

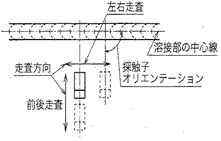

| 左右走査(法) |

斜角法において、溶接部からの距離を一定にして探触子を左右に移動する走査。

|

|

| 最小入射点間距離 |

2個の射角探触子を同方向に向けて前後に配置し、両者を可能な限り接近させた時の互いの入射点の間の距離。

|

|

| 材料によるノイズ |

材料によるノイズとは試験材料中の組織によって発生させられる外部信号のことである。

|

|

| 散乱 |

超音波伝搬経路中の微小反射源及び/または結晶によって生じる方向性のない反射。

|

|

| 残留エコー |

パルス反射法において、試験体中のエコーが次のパルスが送信された後も残っているために受信されて探傷図形に現れるエコー。

|

|

| 指向角 |

遠距離音場における振幅が所定のレベルまで低下するビームエッジとビーム幅との間の角度。

|

|

| 指向性 |

空間的に超音波が一つの方向に偏って伝搬する性質。

|

|

| 指示 |

非破壊試験において、装置上に表示された画像、数値または試験体上に出現された模様。

|

|

| 試験周波数 |

探傷試験に用いる周波数。

|

|

| 試験体 |

試験の対象物または試験中の対象物。

|

|

| 試験体積 |

試験される試験体の立体的領域。

|

|

| 試験片 |

欠陥検出性をチェックするために用いられる人工きず、または自然きずのある試料。

|

|

| 試験片方式 |

標準試験片または対比試験片を用いて探傷感度を調整して探傷を行う方法。

|

|

| 時間軸 |

時間またはビーム路程で校正された表示器上の掃引線。

|

|

| 時間軸の部分拡大 |

掃引遅延のこと。

|

|

| 時間軸調整器 |

探傷器のつまみまたはキーで所定の距離へ時間軸を調整するために使用するもの。

|

|

| 時間軸直線性 |

既知の厚さをもつ板からの多重エコーまたは校正された時間軸発生器によって与えられた入力信号と表示器の時間または距離軸上に表示された信号との比例の程度。

|

|

| 時間軸範囲 |

特定の時間軸上に表示される超音波ビーム路程範囲。

|

|

| 自動走査 |

走査とは材料全体を検査するために試験材の表面に沿って探触子(1つ または2つ以上)を動かすことである。

|

|

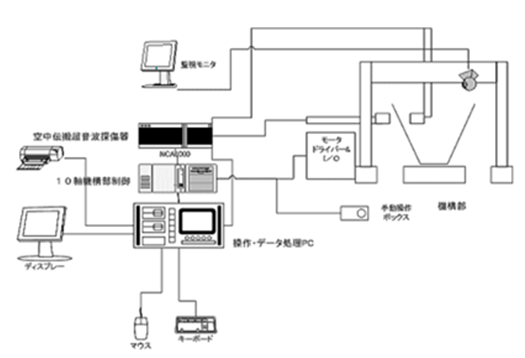

| 自動探傷法 |

探触子の走査が電気、油圧、空圧などのエネルギーで機械的に行われ、かつ試験体または探傷装置の移送、探傷結果の記録が自動的に行われるもので、被探傷部を連続的に探傷する方法。

|

|

| 斜め平行走査(法) |

斜角法において、1個の探触子を溶接線に対して、ある角度αをもたせておき、これを溶接線に平行に移動させて行う走査方法。

|

|

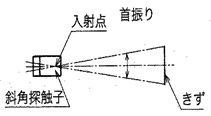

| 斜角探触子 |

斜角探傷を行うための探触子。

|

| 斜角法 |

試験体の探傷面に対して斜めに進行する超音波を用いて探傷する方法。主に溶接部の探傷に使用する。

|

|

| 手動走査 |

探傷面の上を、探触子を手動で移動すること。

|

|

| 手動探傷法 |

探触子を手で動かして探傷すること。

|

|

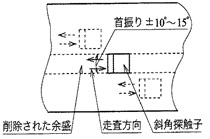

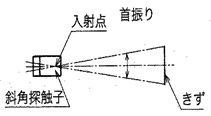

| 首振り走査(法) |

斜角法において、溶接線に対して超音波ビームの方向を変化させるため、探触子の入射点を中心にして探触子を回転させて行う走査方法。

|

|

| 集束距離 |

集束探触子の音源から集束点までの距離。

|

|

| 集束探触子 |

集束点または集束ビームを得るために、特殊な装置(曲面振動子、レンズなど)によって超音波ビームを集束した探触子。

|

|

| 集束点 |

音源から最も遠い距離において最大音圧を示す点。

|

|

| 集束範囲 |

最大音圧に関係するあるレベルの音圧を保っている、集束探触子の超音波ビーム内の領域。

|

|

| 周波数 |

探触子の周波数が高い方が、波長が短いため小さな欠陥を検出しやすいが、逆に周波数が低いと、減衰しにくくなるため、試験体内に音が通りやすい。一般に波長の半分の大きさの欠陥が検出されるとされている。

|

| 縦波 |

媒質粒子の振動方向と振動の伝搬方向とが同じ波。固体中で音速が最も速い。

|

|

| 縦波音速 |

材料中を縦波の進行する単位スピード

|

| 縦波斜角探触子 |

試験体に縦波を斜めに伝搬させて探傷するための探触子。

|

|

| 縦波探触子 |

縦波を発生したり、受信するための探触子。

|

|

| 縦方形走査(法) |

斜角法において、一定の間隔で溶接線と直角に探触子を移動させて行う走査方法。

|

|

| 焦点距離 (PF) |

超音波を収束させるためには光学レンズ(音響レンズ)を使うか、 あるいは超音波を発信する振動素子を球面状にするなどの方法がある。これにによって、試験体の特定の深さに焦点をあてることができる。水浸法の場合は水距離の計算も必要。

|

|

| 振子走査(法) |

斜角法において、探触子をあらかじめ存在している反射源の周囲を走査し、その形状に関する情報を得るために使用する走査。

|

| 振動子 |

電気エネルギーと音響エネルギーとを相互に変換するもの。主に水晶、圧電セラミックスが用いられる。

|

|

| 振動子寸法(探触子径) |

振動子寸法が大きいと指向性が鋭くなり、近距離ではビーム幅が大きいが、遠距離でビームは広がりにくい。振動子寸法が小さいと指向性が鈍くなり、近距離でビーム幅が小さいが、遠距離でビームが広がりやすく、距離によるエコー高さの低下が顕著になる。このため、一般的に短距離には小さい振動子を、長距離には大きな振動子を選定する。

|

|

| 振動子の公称寸法 |

振動子の有効とみられる寸法。単純な形状をもつ振動子の場合は電極の寸法と大略同じである。

|

|

| 振動子の実効寸法 |

波長と近距離音場限界距離から測定された振動子の機械的寸法より狭い範囲。

|

|

| 振動子背面材 |

ダンピングを増加させるために、振動子の後ろ側に固着したもの。

|

|

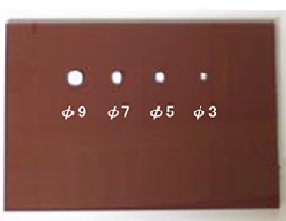

| 人工きず |

探傷器の感度などを調整するため、試験片に機械加工などによってつけたきず。平底穴・横穴・貫通穴・V溝・角溝などが用いられる。

|

|

| 垂直探触子 |

探傷面に対して90°(直角入射の超音波ビーム軸)で伝搬する音波を発生する探触子。

|

|

| 垂直法 |

試験体の探傷面にほぼ垂直に進行する超音波を用いて探傷する方法。

|

|

| 水距離 |

水浸法において、探触子の面から試験材の入射点までの距離を水距離という。

|

|

| 水浸探触子 |

液体中で使用するために設計された縦波探触子。

|

|

| 水浸法 |

探触子と探傷面との間に、水などの液体を長い距離介在させて探傷する方法。全没または部分没を含む。水ジェットおよびタイヤ探触子を用いた方法を含む。

|

|

| 接近限界長さ |

斜角探触子の入射点から探触子の先端までの探傷面上での距離。

|

|

| 接触媒質、音響結合媒質 |

超音波エネルギーが透過できるようにするための探触子と試験体との間に挿入する媒質。主として、水・油・グリセリン、まれに水ガラスなどが用いられる。

|

|

| 接触媒質路程 |

探触子入射点とビーム入射点との間の接触媒質(音響結合媒質)の距離。

|

| 線上走査(法) |

全面探傷を必要としない厚板の探傷において、規定された一定間隔に描いた線上を走査する方法。

|

|

| 線状欠陥 |

鍛錬された材料中で、顕微鏡的な組織あるいは異物が鍛錬方向に列んで引き伸ばされた形をしているものを線状欠陥という。

|

|

| 前後走査(法) |

斜角法において、溶接線に対し探触子を前後に移動する走査。

|

|

| 掃引遅延 |

送信パルスまたは基準信号との関係において与えられた遅延で起動する時間軸掃引。

|

|

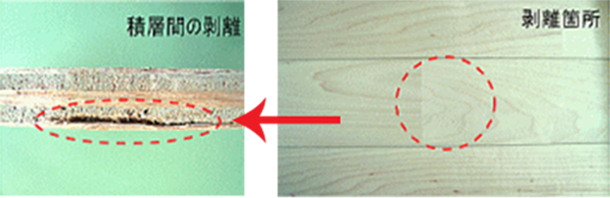

| 層間剝離 |

CFRPで、シート状にした炭素繊維を何層も重ねた構造をしているため、大きな外力により、層と層の間が剥がれてしまう損傷をいう。外観から区別がつきにくいので、超音波探傷などの非破壊検査が重要になる。

|

| 走査 |

探傷目的に応じて、探傷面上で探触子を動かすこと。

|

|

| 走査グラフ |

探触子位置とエコー高さとの関係を直角座標などに描いたグラフ。

|

|

| 走査範囲 |

探傷目的に応じて走査を行う範囲。

|

|

| 走査方向 |

探傷面上の探触子を走査する方法。

|

|

| 送受信探触子 |

送受信探触子というのは、2つの振動子を隣り合わせに組み込み、音響分割面によって分離したもので、1つの振動子が音波エネルギーを送信し、他の振動子がそれぞれを受信するものである。

|

| 送信パルス |

超音波パルスを発生させるために、探触子の振動子に印加する電気パルス。一探触子法において試験体中に入射させるパルスの場合、表示器上で探触子からの発信信号として現れる。略記号はTを用いる。

|

|

| 送信パルス指示(T) |

通常、基本表示で用いられる送信パルスに対応する超音波探傷器の表示器上の応答。

|

|

| 増幅直線性 |

受信器への入力信号の振幅と超音波探傷器の表示器または附属の表示器に示される信号の振幅との比例関係の程度。

|

|

| 側面エコー |

試験体の側面(探傷面及び底面を除いた面)からの反射によるエコー。

|

|

| 測定範囲 |

探傷器の目盛板または補助目盛板の時間軸に表示されるビーム路程の最大距離。

|

| 帯域幅 |

狭帯域探触子は浸透性は高いが、表面近傍分解能が低い。広帯域探触子は表面近傍分解能は高いが、浸透性は低い。

|

| 多重エコー |

2個またはそれ以上の境界面もしくはきずの間で繰り返される超音波パルスの反射。

|

|

| 多重エコー減衰法 |

次に続くエコーの振幅を見ることによって、試験体の品質や接合部を評価する方法。

|

|

| 多重エコー法 |

試験体の面またはきずからの繰り返されたエコーを、材料評価に使用する探傷方法。

|

|

| 多数回反射法 |

試験体の面での数回の反射の後、試験体の探傷領域に超音波ビームを投射する探傷方法。

|

|

| 対称モード |

板波または薄膜の振動において、線または点を基準に対称の位相変位で同じ位相で振動する波動のモード。

|

|

| 対比試験片 |

探傷器の感度調整、距離振幅曲線の作成または音速測定などを目的として製作される試験片。試験体と同一材質、寸法のものが用いられることが多い。略記号はRBを用いる。

|

|

| 対比試験片法 |

きずの評価に、きずからのエコーと対比試験片内の既知の反射源からのエコーとを比較する方法。

|

|

| 探傷感度 |

パルス幅、ゲインなどを、目的に応じて適度に調整した感度。

|

|

| 探傷感度(探傷器の感度) |

探傷目的に応じて適切に調整された超音波探傷装置の感度。

|

|

| 探傷屈折角 |

試験体または試験体から切り出した対比試験片を用いて、探傷方向において測定した屈折角。

|

|

| 探傷条件 |

探傷のために決めておかなくてはならない条件のこと。パラメーター。

|

|

| 探傷図形 |

超音波探傷器の表示器に現れた図形またはそれを記録したもの。

|

|

| 探傷図形表示応答性 |

瞬間的な探傷信号入力にた対するデジタル探傷器の探傷図形の表示応答能力を表す指標。

|

|

| 探傷断面 |

タンデム探傷において、探傷の対象とする横断面。

|

|

| 探傷不能領域 |

探触子の接近限界長さ及び最小入射点間距離が有限であるために、探傷断面上で超音波ビームの中心軸が当たらない領域。

|

|

| 探傷方向 |

探傷面上に投影した超音波ビームの伝搬方向または探触子から放射された超音波ビームが伝搬して行く方向。

|

|

| 探傷面 |

探触子を走査する試験体の表面の一部。

|

|

| 探触子 |

超音波の送受信を行うために、1個またはそれ以上の振動子を組み込んでいる電気-音響変換器。垂直探触子と斜角探触子に大別される。

|

|

| 探触子オリエンテーション |

探触子の走査中に探傷面上のビーム軸の投影線と基準線との間で維持されている角度。

|

|

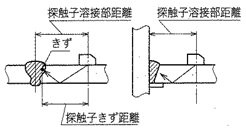

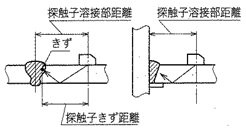

| 探触子きず距離 |

斜角法において、斜角探触子の入射点から、きずまでの探傷面上に投影された距離。

|

|

| 探触子ケーブル |

超音波探傷器本体と探触子の間を接続する同軸ケーブル。

|

|

| 探触子シュー |

音響結合状態の改善または探触子の保護の目的のために、探触子と試験体との間に挟む材料の適切な形状の小片。

|

|

| 探触子ダンピング係数 |

ピーク数の逆数。

|

|

| 探触子のケース |

圧電素子、裏当材、電線等を入れるケース

|

|

| 探触子距離 |

斜角探触子の入射点から目標までの探傷面上の探傷面上での水平距離。

|

|

| 探触子溶接部距離 |

斜角法において、斜角探触子の入射点から溶接部の基準線までの探傷面上に投影された距離。

|

|

| 端部エコー法 |

斜角探触子の入射点と、きずの端部とルートエッジ部からの2個の最も高いエコーの距離から探傷面に平行ではない平面きずの見かけ寸法を見積もる探傷法。きず寸法測定法の一つ。

|

| 端部効果 |

反射源の端部による超音波の干渉に起因する現象。

|

|

| 端面エコー |

斜角法及び板波法において、板の端面に超音波が当たり戻ってくるエコー。垂直探傷法における底面エコーに相当する。

|

|

| 断面表示、Bスコープ表示 |

探触子を一方向に走査したとき、ビーム軸の位置と関連してエコーの表示範囲でエコーに関するビーム路程をプロットすることによって作られた試験体の断面表示方法。通常、反射源の長さと深さを示すために用いる。

|

|

| 遅れエコー |

同一原因からのエコーのうち、伝搬経路が異なるため、または途中で振動様式の変換のため、遅れて探触子に到着したエコー。

|

| 遅延路程 |

入射点と振動子との間の距離。

|

|

| 中心周波数 |

ピーク周波数の振幅の、透過法に関しては-3dB、パルス反射法では-6dBに相当する周波数の算術平均値。

|

|

| 調度 |

ゲイン・パルス幅・リジェクションなどの、探傷図形に影響を与えるすべてのつまみの調整位置。

|

|

| 超音波 |

人の耳の可聴範囲以上の数端数の音波。一般的には20kHz以上とされる。

|

|

| 超音波パルス法 |

試験体に超音波パルスを伝搬させて、音速の測定や音響的不連続部分を検出する方法。

|

|

| 超音波ビーム |

媒質中に伝搬された超音波エネルギーの大部分が含まれるおおよそ円錐形上の領域。

|

|

| 超音波厚さ計 |

超音波によって試験体の厚さを測定・表示する測定器。JIS Z 2355で規定されている厚さ計には、次のようなものがある。 ①デジタル表示超音波厚さ計。 ②表示器付き超音波厚さ計。 ③電磁超音波厚さ計。

|

|

| 超音波探傷器 |

超音波探傷試験を行う時に使用する測定器。

|

|

| 超音波探傷試験(法) |

超音波を試験体中に伝えたときに、試験体が示す音響的性質を利用して、試験体の内部きずや材質などを調べる非破壊試験。略記号はUTを用いる。

|

|

| 超音波探傷装置 |

超音波探傷器、探触子、ケーブル及び探傷中に探傷器に接続されているすべての機器で構成される装置。

|

|

| 超音波特性 |

試験体において、超音波の入射・伝搬に影響を与える特性。超音波の音速、減衰などを指す。

|

|

| 直射法 |

斜角法において、超音波ビームを裏面に反射させないで直接にきずをねらう方法。

|

|

| 直接接触法 |

探触子を試験体に直接接触させて探傷する方法。

|

|

| 追い込み |

交流増幅器が送信パルスや大きいエコーを受信した後しばらくの間だけ、感度の低下または不感を起こすこと。

|

|

| 底面 |

パルス反射・垂直法における探傷面の反対側の面。

|

|

| 底面エコー、Bエコー |

超音波ビーム軸に対して垂直な境界面から反射したパルス。通常、垂直探触子で平行な面をもつ試験体を探傷しているときの裏面からのエコーに用いる。

|

|

| 底面エコーの消失 |

試験領域の底面からのエコーの振幅が著しく低下するか、消失すること。

|

|

| 底面エコー方式 |

試験体の健全部の底面エコー高さを基準として、きず検出感度を調整して探傷を行う方式。試験片方式の対語。

|

|

| 底面の多重反射 |

試験材の遠い方の境界面で繰り返し得られるエコーを底面の多重反射という。

|

|

| 伝搬時間 |

超音波が探触子から試験体中を伝搬し探触子に戻るまでに要した時間。

|

|

| 電子的距離振幅補償 |

超音波探傷器において、距離の異なる同じ寸法の反射源からのエコーの振幅を電子的に変え、結果的にエコーの高さを等しくすること。

|

|

| 電磁超音波厚さ計 |

電磁超音波探触子によって超音波を材料に送受信し、パルスの伝搬時間、またはゲート内のエコー信号の間隔から厚さを算出して、その厚さをデジタル値で表示する装置。

|

|

| 電磁超音波探触子、EMAT |

電磁的に金属表面に発生させた渦電流と磁界との間に働く相互作用によって、超音波を送信または受信させる探触子。接触媒質を必要としないので、高温または極低温の試験体の探傷に用いることができる。

|

|

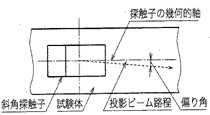

| 投影ビーム路程 |

探傷面に投影されたビーム路程。

|

|

| 湯境(鋳境ともいう) |

鋳造条件が不適切なとき、鋳型内で2つの溶融金属(湯)の流れが合流する所に生じる完全に融合しない境界面。

|

|

| 等価きず直径 |

DGS線図によって計算された円形平面きずの直径。

|

|

| 等価欠陥直径 |

DGS線図によって計算された円形平面きずの直径。

|

|

| 等方性 |

等方性とは、全ての方向に同一な性質を持っているような材質のことである。

|

|

| 透過走査(法) |

相対する探傷面上に探触子を配置して、一方の探触子の超音波パルスを他方の探触子で受信する方法。

|

|

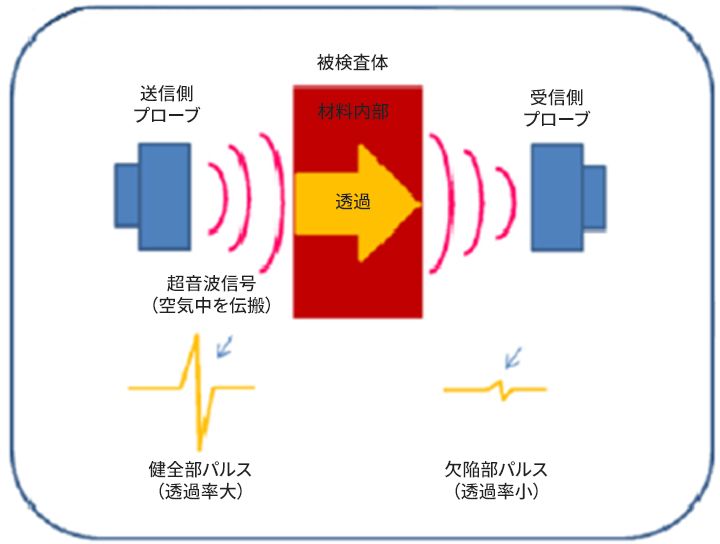

| 透過法 |

透過法は超音波振動を送信する探触子と、反対側で受信する探触子の2つを使う試験法である。送信した振動と受信した振動の大きさの比がその材料の健全性の評価に使われる。

|

|

| 同調 |

同調とは基本周波数の整数倍の周波数をもった波動運動のことである。

|

|

| 内部欠陥、内部きず |

試験体の内部に存在するきず。

|

|

| 軟質保護膜付き探触子 |

探触子の接触面を柔らかい材料の保護膜で覆い、振動子とこの保護膜との透き間に液体接触媒質を入れた探触子。

|

|

| 二回反射法 |

斜角法において、超音波ビームを裏面と探傷面にそれぞれ一回反射させてきずをねらう方法。

|

|

| 二振動子探触子、二分割型探触子 |

1個の探触子の中に送信用振動子と受信用振動子を分離して備えた探触子。

|

|

| 二探触子法 |

送信と受信の2つの探触子を使用して探傷する方法の総称。

|

|

| 肉厚半値ビーム路程 |

曲率をもつ試験体の斜角法において、肉厚の中央に存在するきずに対するビーム路程。

|

|

| 入射角 |

媒質に超音波が入射するとき、入射波の進行方向と境界面の法線とがなす角度。

|

|

| 入射点 |

探触子の表面と超音波ビーム軸との交点。斜角探触子に関しては、この点が測定できるように、通常、探触子の側面に目盛が描かれている。

|

| パルス波 |

ごく短い時間だけ任意の変位量を持った電気信号。超音波で短い信号を発生するために用いる。バースト波に比べ広帯域な周波数特性を示す。

|

バースト波 |

定められた時間だけ持続する単一周波数の波形信号をさす。任意の周波数の超音波を発生させるために用いる。パルス波に比べ狭帯域な周波数特性を示す。

|

| 熱間割れ |

長さ、幅及び深さが一定でなく、方向性がない割れ。

|

|

| 波長(λ) |

完全な1サイクルの間に波が伝搬した距離。

|

|

| 波頭 |

音波の同一位相点をつないだ連続面。

|

| 波列 |

同じ音源で発生し、同じ経路を通って伝搬する同じ性質の超音波の所定の数の続き。

|

|

| 破壊定数 |

曲げまたは回転曲げ(トルク)試験において破壊が発生する標準の応力を破壊定数という。

|

|

| 破壊モード |

CFRPの層間損傷実験モードで、破壊モードI, II, IIIがある。具体的には、開口型のモードⅠ,面内せん断型のモードⅡ,面外せん断型のモードⅢがある。

|

|

| 配列形探触子 |

多数個の振動子を配列し、各振動子を励振するパルス電圧の位相を変えることによって、試験体中の超音波ビームを移動することができるようにした探触子。

|

|

| 判定基準 |

非破壊試験によって検出した結果を用いて、要求水準を満足しているかを決める基準。

|

|

| 反射角 |

境界面へ超音波が入射し反射するとき、反射波の進行方向と境界面の法線とがなす角度。

|

|

| 反射源 |

超音波ビームの当たる部分の音響インピーダンスの変化によって、少なくとも超音波エネルギーの一部が反射する境界面。

|

| 反射特性 |

反射とは音響エネルギーの進行方向を変える表面の性質であって、表面から音波が返ってくることである。

|

|

| 反射板法 |

水浸法において、試験体の底面側に設置した反射板を利用して行う透過法。特に薄い試験体の探傷に利用される。

|

|

| 板波、ラム波 |

薄い板状の固体を伝搬する波。板中の振動の様子によって、対称モードと非対称モードに分類される。モードによって位相速度、群速度が異なる。板波には基本的な波形として(a)対称的または膨張形と(b)非対称的または曲げ形がある。表面波のそれぞれの波形は、波が試験材に入射するときの角度によって、更に幾つかの異なった音速のモードに分けられる。

|

|

| 板波探触子 |

板波を発生したり受信したりできる探触子。

|

|

| 板波法 |

薄い板状の固体を伝搬する板波を用いて探傷する方法。主に薄板の探傷に使用する。

|

|

| 非金属介在物 |

金属の凝固過程において、非金属が金属中に析出または巻き込まれたもの。

|

|

| 非対称モード |

板波または薄膜の振動において、線または点を基準に対象の座標変位で逆の位相で振動する波動のモード。

|

|

| 非破壊検査、NDI |

非破壊試験とは内部欠陥、表面欠陥、隠れている欠陥、または材料欠陥を、試験すべき材料を傷つけたり破棄したりしないような方法で発見する試験である。

|

|

| 標準穴(きず) |

超音波探傷器のゲイン調整などを行うとき、標準の反射源として用いるために、試験片中に作製される規格化された形状・寸法の穴。

|

|

| 標準試験片(STB) |

材質・形状・寸法が規定され、超音波的にも検定された試験片。探傷器の性能試験または感度調整などに用いられる。JIS Z 2345では5種類が規定されている。

|

|

| 表示器付き超音波厚さ計 |

基本表示の超音波探傷器と同様に、エコーを観測できる表示器をもち、デート内のエコー信号の間隔から厚さを算出して、その厚さをデジタル値で表示する装置。

|

|

| 表面エコー、Sエコー |

探触子に対して媒質の最初の境界面からのエコー。略記号はSを用いる。通常、水浸法または遅延材付き探触子を用いた直接接触法で現れる。

|

|

| 表面波、レーリー波 |

実効浸透深さ1波長程度で媒質の表面を伝搬する波のモード。

|

| 表面波探触子 |

表面波を発生したり、受信したりするための探触子。

|

|

| 表面波法 |

試験体の探傷表面に沿って進行する表面波を用いて探傷する方法。表面近傍のきずの検出に使用する。

|

|

| 評価レベル、検出レベル |

欠陥として評価するために定めたきずエコー高さの最低限界レベル。

|

|

| 不完全部 |

品質特性が意図する状態から逸脱している部分。

|

|

| 不感帯 |

目的とするエコーを検出することのできない探傷面直下の領域。

|

|

| 不連続部 |

不連続部とは普通の物理的構造やその部分の形状が中断されるようなもの、例えばクラック、ラップ、合わせ目、介在物あるいは空洞のようなものである。

|

|

| 付帯記号 |

探傷図形上の各指示を示す基本記号を補う記号。JIS Z 2344では、固有名称・多重反射・底面エコー・遅れエコー・くさび内エコー及び板波について規定している。

|

|

| 部分拡大 |

試験体の長さまたは厚さ以内の選択された領域内のエコーをより詳細に探傷図形中に表示させるための時間軸拡大機能。

|

|

| 分解能 |

探触子からの距離または方向の異なる近接した2個の反射源を、表示器上それぞれ別のエコーとして識別できる性能。分解能には①近距離分解能、②遠距離分解能および方位部分解能がある。

|

|

| 平底穴 |

標準試験片または対比試験片に設けられた底が平らなドリル穴。

|

|

| 平面表示、Cスコープ表示 |

試験体上における探触子の位置を表示器上または記録紙上に示し、その時のエコー高さを濃淡またはデジタルで表示する方法。放射線透過写真のような平面図記録が得られる。

|

|

| 偏り角 |

探触子において、設計された超音波ビームの方向と実測された超音波ビーム方向との角度差。(斜角探触子の屈折角の場合を除く。)

|

|

| 保護膜 |

探触子に組み込めるような構造で、試験体への直接接触による摩耗などから振動子を保護する為の薄い層状のもの。

|

|

| 方位分解能 |

探傷面から同じ距離にある2個の反射源を2個の反射源と識別できる超音波探傷装置の能力。

|

|

| 方向性(金属の性質) |

方向性とは、表面、面、欠陥、軸等と基準となるもの、あるいはそのような表面との角度関係についての用語である。

|

|

| 妨害エコー |

探傷の妨害となるエコー。①林状エコー、②くさび内エコー、③残留エコー、そのほか余盛りのからの形状エコーなどを含めた総称。

|

|

| 妨害効果 |

妨害効果には回折その他波の端ができること、位相がずれること、あるいは周波数がずれること等がある。

|

|

| 目視検査 |

目視試験によって良否を判別すること。

|

|

| 目盛板 |

表示器(ディスプレイ)に設けられた目盛りまたは取り付けられた目盛りをもつ透明板。

|

|

| 有効透過深さ |

有効透過深さとは、超音波の伝搬が欠陥を適当に検出するのに十分であるような材料中の最大深さのことである。

|

|

| 溶け込み不良 |

設計溶け込みに比べ実溶け込みが不足していること。

|

|

| 溶接線上走査(法) |

斜角法において、探触子を余盛が削除された溶接部及び熱影響部の上に置き、超音波ビームを溶接線方向に向け、溶接線方向に移動させて行う走査。

|

|

| 溶接部 |

溶接金属及び熱影響部を含んだ部分の総称

|

| 裏はつり |

開先溶接で、開先底部の欠陥部または第1層部分などを裏面からはつり取ること。

|

|

| 裏当て(探触子の) |

開先溶接において、片面から溶接施工するため、または溶け落ち、欠陥の発生などを防止するために開先の底部に裏から当てる金属板、粒状フラックスなど。

|

|

| 領域 |

きずを評価するために、ビーム路程に応じてエコー高さを区分した範囲。

|

|

| 林状エコー |

林状エコーとは、試験体内部にある多くの微小の境界面(主として結晶粒)によるエコー。ただし明らかにきずエコーと分かるものは含まない。超音波探傷器のディスプレイに現れるたくさんの小さな信号で、材料中に存在する小さな不均一性とか電気的ノイズを示すものであって、グラスとも呼ばれる。

|

|

| 臨界角 |

臨界角とは、その角度を超えると屈折して進行する特定の振動モードが、もはや存在しなくなるような入射角のことである。

|

|

| 連続波 |

パルスの反対語としての一定の連続した流れのある超音波。

|

|